“Los alumnos de la escuela de aprendices de Construcciones Aeronáuticas éramos unos privilegiados”

Por Alfredo Moralejo Alonso

13 de abril de 2022

En los años sesenta, el día en el que los jóvenes alumnos de la Escuela de Aprendices de Construcciones Aeronáuticas (CASA) recibían su mono de trabajo, salían a mostrarlo por Getafe como quien luce un trofeo. Esta empresa había fundado los centros de formación en sus instalaciones de Getafe y Cádiz en 1931 con el objeto de preparar a sus futuros trabajadores. Un artículo de 1958 aparecido en el boletín interno de la compañía explicaba que: “la producción en masa y la complejidad de los procesos productivos modernos ha relegado a segundo plano la figura del artesano […]. Pero, en cambio, ha hecho surgir la necesidad del trabajador altamente cualificado en el dominio y en el manejo de las máquinas […] La producción industrial siempre ha de exigir un núcleo de profesionales completos, dominadores de su oficio, verdaderos herederos actuales del artesano gremial”. Con el objetivo de formar a estos trabajadores estuvo funcionando esta escuela hasta 1991.

Félix García Madrid (Getafe, 1951) fue uno de esos niños. Entró en la escuela en 1964 y ya no dejaría la empresa hasta su prejubilación a los sesenta años. En estos años vivió las integraciones de CASA en los consorcios europeos EADS (European Aeronautic Defence and Space) y finalmente Airbus. Participó en la modernización de la empresa y se convirtió, gracias a su formación y a “pisar mucho el taller”, en un verdadero experto de la fabricación con materiales compuestos, una de las grandes innovaciones tecnológicas de la industria aeronáutica en este período.

¿Por qué un niño de trece años como tú entraba en la escuela de aprendices de CASA?

En aquella época ofrecía una buena salida laboral. Yo hasta entonces, había estudiado en los Escolapios y la escuela de formación profesional de CASA tenía mucho prestigio. De hecho, cada año entrábamos 42 o 45 niños pero se apuntaban a las pruebas muchos más que se quedaban fuera. Era un orgullo, el día que nos daban el mono de trabajo, nos paseábamos por todo Getafe para que nos vieran con él.

Supongo que a los padres también les gustaría

Por supuesto, mis padres estaban encantados. En muchos casos los que entraban en la escuela eran hijos de trabajadores de la empresa, aunque no era mi caso. En CASA había muchos casos de padres e hijos trabajando.

¿Qué había que hacer para entrar?

Había unos exámenes, teníamos que hacer unas manualidades además de un examen de cultura general.

¿Entraban niñas?

Cuando yo entré no. La escuela se abrió a las chicas años más tarde, creo que sobre 1978.

¿Cuánto tiempo pasabais en la escuela y que aprendíais allí?

Eran cinco años, dos de preparación y tres de aprendizaje. Teníamos asignaturas teóricas como álgebra, geometría, física, química, dibujo técnico, geografía o historia. Además, teníamos asignaturas prácticas de tecnología y de técnicas aeronáuticas. En estas nos dividíamos por especialidades: chapistas, ajustadores, torneros, fresadores o delineantes. Estábamos mucho tiempo en los talleres de la escuela haciendo piezas, practicando con las máquinas, etc… También teníamos religión y Formación del Espíritu Nacional, claro.

¿Quiénes eran los profesores?

Los profesores eran trabajadores de CASA quienes normalmente tenían su trabajo normal y aparte daban las clases. Por ejemplo, el profesor de química era alguien de laboratorio, el de dibujo venía de delineación, etc… Las clases de religión las daban curas aunque teníamos la suerte (al menos para mí) de que eran curas de izquierdas. Getafe era conocida en aquel momento por los movimientos obreros.

¿Cómo os distribuían en especialidades?

Los mejores estudiantes solían ir a la especialidad de delineante. En mi caso, me ofrecieron ir allí pero yo preferí quedarme en calderería porque en aquella época yo participaba en los campeonatos y no quería dejarlo.

Explícame eso, ¿a qué campeonatos te refieres?

Los campeonatos de formación profesional. La escuela mandaba a los chicos que más destacaban para competir con alumnos de otras escuelas, algunas estaban asociadas a empresas como Pegaso o los astilleros y otras eran escuelas de formación profesional como la de la Paloma. Las pruebas consistían en hacer alguna pieza o algún trabajo relacionado con cada especialidad. Había distintos niveles: provincial, sectorial, nacional y campeonatos internacionales. Yo llegué a ser dos veces subcampeón de España de calderería. Los alumnos de CASA siempre teníamos muy buenos resultados, llegamos a tener varios campeones del mundo.

¿Los alumnos más destacados tenían alguna ventaja?

Existía un programa de becas para que los mejores alumnos continuasen con los estudios de maestría industrial o de ingeniería técnica. Los que conseguían las becas se dedicaban solamente a estudiar aunque ya como empleados de CASA.

Una vez terminados los años en la escuela, ¿qué hacíais?

De la escuela salíamos como oficiales de tercera y en función de la especialidades íbamos a trabajar al taller, a delineación, etc… Yo estuve dos años más dando clases en la escuela como ayudante del maestro y aproveché para presentarme a los exámenes que hacía la empresa para las promociones a oficial de segunda y de primera. Los pasé y así pude salir ya como oficial de primera. De ahí me fuí al servicio militar.

¿Dirías que salíais bien preparados?

Desde luego, creo que los alumnos de la escuela éramos unos privilegiados. Yo me formé allí y para mí es un orgullo en todos los sentidos; a mí no se me atascaba nada. Funcionaba muy bien y en mi opinión fue una pena que se cerrase. Yo diría que estábamos mejor preparados que los que entraban de fuera. De hecho, era habitual que otras empresas como Iberia, John Deere o Telefunken (estas dos últimas eran fábricas situadas en Getafe) vinieran a buscar alumnos de la escuela cuando terminaban sus estudios.

¿No había ningún compromiso de continuar trabajando en CASA al terminar?

No, no había obligación de seguir allí al acabar la escuela de aprendices pero, antes de que yo entrase, se ofrecía a los trabajadores de CASA hacer solamente tres meses de “mili” (en aquel momento era obligatorio y duraba dos años) si después se quedaban trabajando cinco años en la empresa.

Dices que pasaste dos años más en la escuela como ayudante de profesor y luego fuiste al servicio militar, ¿a qué te dedicaste a la vuelta?

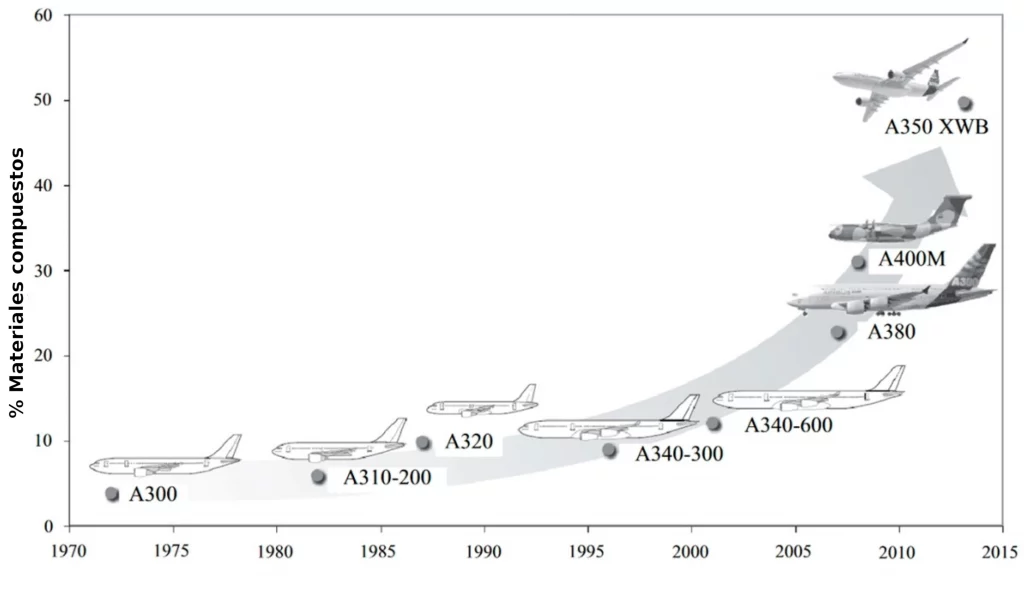

Al volver, en 1974, me incorporé al taller a trabajar en la construcción de las piezas que teníamos asignadas del Airbus A300B. Eran los primeros tiempos de la colaboración con Airbus y allí comencé a trabajar con los materiales compuestos que, con el tiempo, han evolucionado muchísimo.

Los materiales compuestos habían llegado a CASA con el Northrop F-5 y otras colaboraciones internacionales. Tuvieron gran importancia en el desarrollo de CASA, ¿cuál es la ventaja de estos materiales?

La ventaja fundamental es el peso. Una pieza de materiales compuestos tiene más del 30% de ahorro de peso frente a materiales metálicos y puede tener mayor dureza. Yo he presenciado ensayos de impacto de pájaro contra los bordes de ataque del ala y el de impacto de rayos y hay una gran diferencia en cuanto a la resistencia a favor de los materiales compuestos.

¿Son más caras las piezas en materiales compuestos?

Son más caras de fabricar pero a la larga, gracias a la reducción de consumo de combustible por la pérdida de peso, suponen un ahorro.

¿Cómo se fabrica una pieza de materiales compuestos?

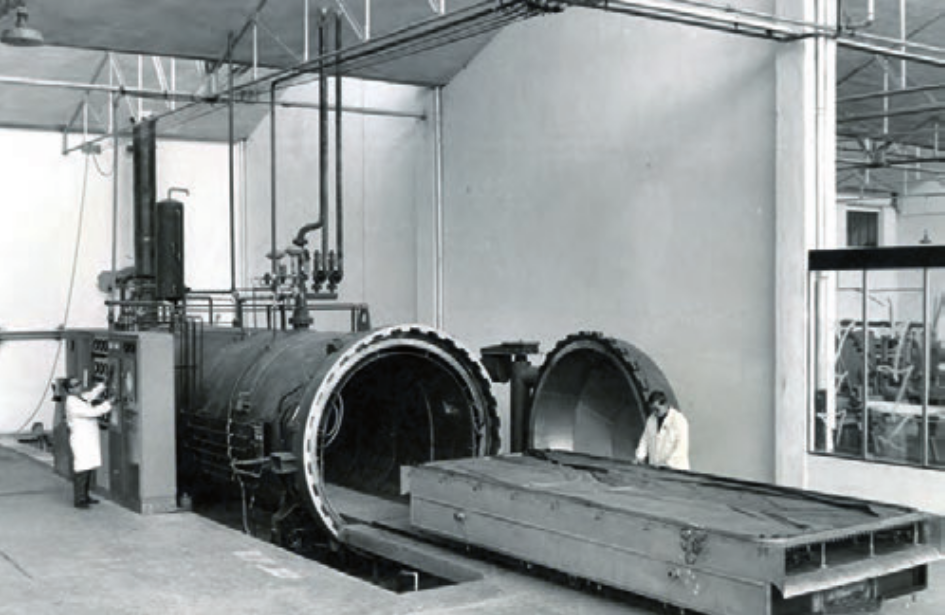

Hay muchos tipos y con diferentes procesos de fabricación. En el caso de la fibra de carbono, por ejemplo, vienen como unas telas que hay que cortar con la forma adecuada para cada pieza y colocar varias capas cada cual con un ángulo concreto. Estas telas se colocan en un molde con la forma de la pieza. Al principio había que dar la resina con brocha, ahora las telas ya vienen preimpregnadas de las resinas. Sobre el molde con las telas ya colocadas se coloca una bolsa de vacío y el conjunto se mete en un autoclave. Allí se hace el curado de la pieza con un ciclo de calor y presión que se calcula para cada pieza y se controla en todo momento. De ahí ya sale la pieza del material compuesto endurecida. Al final, el departamento de calidad verifica cada pieza utilizando ultrasonidos y en algunos casos rayos X para validar que no hay defectos.

Ejemplo de proceso de fabricación de pieza de fibra de carbono, similar al de piezas aeronáuticas

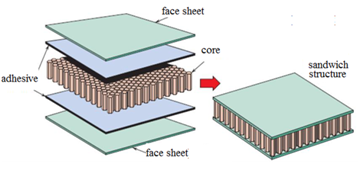

En ocasiones es necesario además añadir fibra de vidrio y también hay unos materiales compuestos de tipo “sándwich” para piezas gruesas. Estos consisten en dos láminas unidas por un núcleo muy ligero de poliamidas. El núcleo se forma por un entramado en forma hexagonal (que llamamos de nido de abeja) para piezas planas, rectangular para piezas que se doblan en una sola dirección o con forma de seta cuando las piezas tienen diferentes curvas.

Dentro del proyecto Airbus, ¿cómo fueron los inicios del trabajo con los materiales compuestos?

En los comienzos de Airbus hacíamos lo mismo que los alemanes, pero un tiempo después les superamos. A principios de los años ochenta empezamos a hacer herrajes en materiales compuestos que llegaban a sustituir piezas de titanio. Eso fue un gran éxito, ya que abarataba la fabricación y suponía un avance en la tecnología de esos materiales. Creo que a día de hoy en España seguimos por delante en este tema.

¿Por qué crees que en España se ha avanzado tanto en este tema?

Nos volcamos más en el desarrollo e investigación de este tema que en otros, también por las piezas del avión que se hacían aquí. Hubo una persona importante en este campo, Pedro Muñoz Esquer. Él era un ingeniero aeronáutico de CASA y profesor de ciencia de materiales de la Escuela Técnica Superior de Ingenieros Aeronáuticos y es un gran experto en este tema. Fue mi jefe cuando yo pasé al departamento de Ingeniería de Materiales Compuestos.

¿Costó el paso de las aleaciones metálicas tradicionales a los materiales compuestos?

Sí, costaba porque era algo nuevo y no todo el mundo estaba familiarizado. En ocasiones teníamos que ir desde fabricación a la oficina de proyectos a explicar que se habían cometido errores en el diseño de las piezas. La relación con ellos era buena, los problemas se corregían sin problema. Más tarde empezaron a llegar ingenieros nuevos con más conocimientos de los materiales compuestos porque Muñoz Esquer y otros profesores en la universidad se encargaban de formarlos.

Comentabas que desde el taller pasaste al departamento de ingeniería de materiales compuestos. ¿En qué consistía este nuevo trabajo?

Trabajando en el taller me formé. Hice cursos de valoración, oposiciones internas y me ascendieron a ingeniería. Allí hacíamos los libros de trabajo donde detallábamos los procesos para hacer cada pieza de materiales compuestos. Se explicaba cada paso, el tiempo necesario, etc… y en el taller tenían que seguir estos procesos. Después, cuando empezó a crecer la subcontratación de piezas, pasé a ingeniería de subcontratación. Allí nos encargábamos de ir a apoyar a los contratistas que fabricaban piezas de materiales compuestos para nosotros. Íbamos un equipo de ingeniería, fabricación, calidad, utillaje, etc… para explicarles cómo se debían hacer y verificar las piezas. En esa época me tocó viajar mucho, incluso fui a Corea del Sur.

¿También se subcontrataba la fabricación de piezas en Corea del Sur?

Fue debido a una compensación. A finales de los 90 nos compraron varios C-212 en Corea del Sur y a cambio se acordó que fabricarían varios timones del Airbus A320. Fuimos un equipo de los departamentos de ingeniería, utillaje, calidad y ultrasonidos y rayos. Era una empresa que se dedicaba a materiales, pero no era especialista en aeronáutica y nosotros teníamos que formarlos y ponerlo todo en marcha. Había un choque cultural

que sorprendía. Por ejemplo, la autoridad que había en la empresa. Yo vi a un jefe golpear a un empleado por cometer un error. Los jefes eran hombres pero el trabajo de fabricar las piezas se consideraba de segundo nivel y lo hacían mujeres. Todos los trabajos que pensaban que eran de segundo nivel los hacían ellas. Aunque en principio iba a estar tres meses, estuve solamente uno. Me vine en cuanto pude dejar solucionada mi parte.

¿Salió bien esa subcontratación?

Costó trabajo. Fue necesario ir allí varias veces a solucionar problemas y ayudarlos, pero al final salió bien.

¿Allí terminaste tu carrera profesional?

No, los últimos años los pasé en el departamento de desarrollo. Allí trabajábamos con la oficina de proyectos para hacer las piezas nuevas cuando llegaba un nuevo avión. Eran prototipos que servían para probar la fabricación, el comportamiento de las piezas, etc… Allí me promocionaron a la categoría de ingeniero técnico aunque no tenía el título oficial.

¿Qué conocimientos técnicos dirías que te diferenciaban de otro personal técnico como ingenieros de proyectos, técnicos de postventa, etc…?

Yo puedo decir que sé bastante de fabricación de piezas con materiales compuestos. La única manera de aprenderlo es pasando tiempo en el taller. Cuando estaba en ingeniería yo bajaba mucho al taller, iba a cronometrar tareas, a hacer el seguimiento del trabajo, verificar si los procesos estaban bien o tenían problemas. Si tenía que trazar algo de utillaje, yo subía y lo trazaba, si me tenía que poner a colocar una tela para identificar un problema, lo hacía. A mí me ha servido mucho el conocimiento práctico de cómo funcionaban estos materiales.

“La única manera de aprender la fabricación con materiales compuestos es pasando tiempo en el taller.[…] A mí me ha servido mucho el conocimiento práctico de cómo funcionaban estos materiales”

En todos estos años y sin moverte de la misma fábrica, has pasado por CASA, EADS y Airbus tras la integración en el consorcio europeo. ¿Te has sentido bien tratado por la empresa?

A nivel salarial los primeros años no, mucha gente se iba de CASA a Iberia, a John Deere y a otras empresas que ofrecían casi el doble de sueldo. Tuvimos que luchar mucho por lo que pensábamos que era nuestro. En los años setenta tuvimos que hacer varias huelgas y movimientos para conseguir unos salarios bastante buenos. Los sindicatos siempre tuvieron mucha fuerza y se pudieron conseguir muchas cosas. Tuvimos que luchar para conseguir los convenios. Nos costó conseguirlos pero al final salieron adelante.

Y en otros sentidos, ¿te sentías respetado?

Si, la relación con el resto de la empresa era buena. Había respeto y colaboración.

Algo malo habría…

Creo que la empresa no valoraba ni aprovechaba la experiencia de la gente como yo, que llevábamos muchos años en la empresa. Cuando entraban ingenieros nuevos, les daban su puesto y no había un traspaso de experiencia y de conocimientos. En ocasiones ellos recurrían a nosotros pero no era un traspaso organizado. Creo que se pecaba de “titulitis” y que cada vez hay más.

En la fabricación de cada avión de Airbus participan muchos profesionales de fábricas y subcontratas de diferentes países, ¿sentías que tú habías hecho aquellos aviones? ¿tenías sensación de autoría?

Cuando viajaba pensaba: “mira este es uno de los que yo he hecho”. Más de una vez me identifiqué con la tripulación como trabajador de Airbus. Les enseñaba mi emblema y hablábamos. Recuerdo en especial un viaje con mis nietos. Era la primera vez que volaban y al aterrizar le dije a las azafatas que yo trabajaba en Airbus. Les metieron en la cabina, les pusieron los galones y les dejaron hacer fotos dentro. Sí, desde luego que tenía esa sensación.

Si te ha gustado esta entrevista, los siguientes enlaces podrían interesarte